- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Rotacijsko znanje o vročini: postopek suhega mešanja in postopek granulacije

2025-08-28

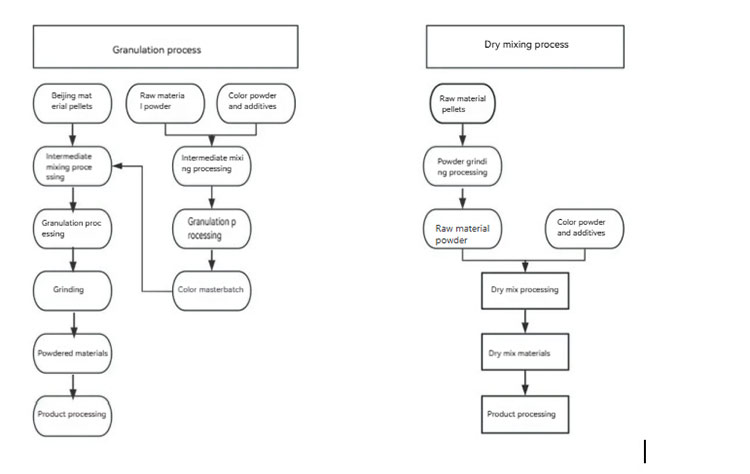

V razvojni zgodovini rotacijskega oblikovanja obstajata dve tehniki obdelave mainstream, in sicer proces granulacije in postopek suhega mešanja. Celoten postopek ima pomembne razlike, saj sta dve različni metodi pred zdravljenjem za materiale za obdelavo izdelkov. Razlike potekajo skozi celoten postopek od obdelave surovin do končne zmogljivosti izdelka.

V dveh metodah predhodne obdelave za obdelavo materialov izdelkov je končna oblika predstavljenih surovin popolnoma drugačna. V postopku granulacije je oblika surovin, ki so po predhodni mešanju in taljenju, delci prahu iz homogeniziranih delcev. V postopku suhega mešanja je sobivanje delcev in dodatkov v prahu. Velik del razloga je v različnih načinih mešanja.

V procesu granulacije je metoda mešanja, da se surovini in barvni mojster z granulacijo spojijo in prekristalizirajo pri visoki temperaturi v dvojnem vijačnem ekstruderju, tako da surovi, pomožni materiali in dodatki tvorijo enakomerni material. Po zaključku granulacije in rezanja se delci v prahu fizično zmlenejo v potrebno velikost izdelka z mlinom za brušenje, nato pa se izvede obdelava izdelka.

V procesu suhega mešanja je metoda mešanja najprej obdelava surovin delcev v prahu v prahu potrebne velikosti za izdelek skozi mlin za brušenje. Nato se barvni prah, aditivi, pomožni materiali in brusilni materiali surovin obdelujejo z uporabo srednjega mešalnika in visokohitrostnih agitatorja s fizikalnim mešanjem in mehanskimi disperzijskimi metodami, na koncu pa je izdelek obdelan.

Dve metodi predhodne obdelave procesa prinašata razlike v uspešnosti v izdelkih po uporabi:

Zaradi materialov za suho mešanje v fizičnem mešanju sta med mehanskim disperzijskim postopkom praškaste surovine in dodatki razlike v gostoti, velikosti delcev, deleža itd., Kar zlahka vodi do lokalne agregacije in neenakomerne disperzije. Pri obdelavi izdelkov so zunanje manifestacije videz barvnih črte, barvnih razlik in splošnih nihanj zmogljivosti, ki jih povzročajo lokalne nepravilnosti zmogljivosti.

Postopek granulacije po predhodnem mešanju doseže disperzijo na molekularni ravni skozi granulator v staljenem stanju z uporabo vijačnega striženja, z enotnostjo porazdelitve pa 98%. To zagotavlja, da je zmogljivost vsakega dela izdelka v osnovi dosledna, zaradi česar je še posebej primerna za večbarvne izdelke ali visoko natančne komponente z visokimi zahtevami.

Tudi zaradi šibke fizične vezave na fizični ravni pri predelavi suhega mešanja v primerjavi z istim izdelkom, ki ga obdeluje granulacija, so natezna trdnost, upogibna trdnost, udarna žilavost in življenjsko dobo izdelkov, obdelanih s suho mešanjem, na splošno nižja od tistih, ki jih obdeluje granulacija. Zlasti v smislu življenjske dobe, življenjska doba izdelkov, ki jih obdeluje granulacija, daleč presega življenje izdelkov, obdelanih s suho mešanjem, ki jih je mogoče v bistvu povečati za več kot 50%.

V postopku suhega mešanja se velikosti delcev pomožnih materialov ali dodatkov razlikujejo od velikosti surovega materiala v prahu, kar ima za posledico neskladne stopnje taljenja prahu. To zlahka privede do pojavov, kot so pitting, valovanje vode in vzorci oranžne lupine na površini izdelkov. Poleg tega so velikosti delcev pomožnih materialov ali aditivov na splošno manjše od velikosti surovine v prahu, kar ovira oblikovanje plastičnih delcev med predelavo izdelkov. To vodi v to, da je poroznost na splošno višja od izdelkov, ki jih proizvaja postopek granulacije.

Povzetek vzroka

Zakaj je postopek suhega mešanja še vedno eden izmed glavnih procesov predhodne obdelave na Kitajskem, ko je slabši od procesa granulacije glede na uspešnost, življenjsko dobo in donosnost izdelka?

Razlog je v dejstvu, da je postopek suhega mešanja uporaben za področje izdelkov za rotacijsko oblikovanje, njeni stroški pa so neprimerljivi glede na to, da je postopek granulacije. Postopek suhega mešanja je primeren za proizvode z nizko vrednostjo in nizko življenjsko dobo, kot so preprosti rezervoarji za vodo in kmetijske enobarvne škatle. Poleg tega ima kratek pretok obdelave, nizke skupne stroške, manj naložbe v opremo in čas proizvodnje, ki je precej krajši od procesa granulacije. Prav tako lahko prilagodljivo preklopi formule. V proizvodnjo se lahko daje, dokler se nadzoruje enakomernost mešanja in zaščite za okolje.

Proces granulacije je dolg, z visokimi dodatnimi stroški materiala, velikimi naložbami v opremo in razmeroma dolgim proizvodnim ciklom. Vendar pa prinaša odlično stabilnost v materialnih zmogljivostih, zaradi česar igra nenadomestljivo vlogo na področju izdelkov za rotacijsko oblikovanje z visoko povpraševanje.

Povzetek

Postopek mešanja suhega mešanja: s stroški in hitrostjo kot svojih temeljnih prednosti je primeren za scenarije z visoko zmogljivo toleranco, vendar mora sprejeti kompromise glede doslednosti in življenjske dobe.

Proces granulacije: zmaga z zmogljivostjo in zanesljivostjo, reševanje disperzijskega problema z mešanjem pred taljenjem, ki zagotavlja tehnično podporo za polja z visoko dodano vrednostjo;

Temeljna razlika je v tem, da je suho mešanje "fizično mešani prah", medtem ko je granulacija "kemično vezana homogena talina". Pri izbiri je treba zasidrati pozicioniranje izdelka-naj bo to občutljivo na stroškovno ali tehnološko usmerjeno.